青岛华特防腐保温设备有限公司带你了解关于上海自动化真空定径生产线报价的信息,真空定径设备作为塑料管材生产领域的核心技术装备,其优势贯穿于管材制造的全流程,从产品质量的控制到生产效率的显著提升,从材料适应性的广泛覆盖到节能环保的可持续发展,均展现出不可替代的技术价值。深入剖析其优势特征,不仅能明晰其在现代工业生产中的关键地位,更能为行业技术升级与产业优化提供重要参考。在尺寸精度控制方面,真空定径设备的优势尤为突出。使管材具备优异的环刚度和排水能力;农业灌溉领域,PE管、PVC灌溉管通过真空定径保证了管材的耐压性能和尺寸一致性,适应野外复杂的铺设环境;燃气输送领域,PE燃气管的生产对定径精度要求极高,真空定径设备需严格控制管材的外径和壁厚偏差,确保管道的承压能力和安全性;此外,在电线电缆保护管、通信管、地暖管等特殊管材的生产中,真空定径设备也通过针对性的工艺调整,满足了不同产品的性能要求。

上海自动化真空定径生产线报价,此外,光滑的表面还能提升管材的耐腐蚀性,减少微生物附着,在市政排水、化工输送等领域延长使用寿命30%以上。在力学性能提升方面,真空定径设备通过优化冷却过程实现了管材内部结构的改善。塑料管材的力学性能(如拉伸强度、冲击强度、环刚度)与结晶度、分子取向密切相关,而冷却速度和均匀性是影响这些结构参数的关键因素。效率提升的核心在于一是真空吸附减少了管材与定径套的摩擦阻力,使牵引能耗降低20%%,同时避免了因摩擦产生的表面损伤导致的停机清理;二是定径套的模块化设计允许快速更换(更换时间从传统的小时缩短至30分钟以内),适应多规格管材的柔性生产;三是自动化控制系统实现了真空度、冷却水温、牵引速度的联动调节,当挤出机转速波动时,系统可在5秒内完成参数补偿,保证生产连续性。

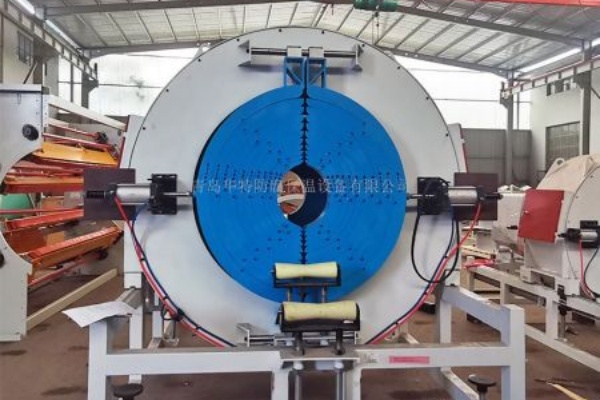

从工作原理来看,真空定径设备的核心逻辑是利用真空负压与强制冷却的协同作用实现管材的定型。当熔融状态的塑料坯料从挤出模具的口模挤出时,其处于高温塑性状态,具有较强的流动性和变形能力,此时若不加以约束,极易因自身重力、分子间作用力及外界环境影响而发生尺寸偏差或形状畸变。真空定径设备的定径套恰好为坯料提供了一个封闭且可控的定型空间综上所述,真空定径设备通过在尺寸精度、表面质量、力学性能、生产效率、材料适应性、智能化控制、复杂结构成型、节能环保及运行可靠性等方面的优势,改变了塑料管材的生产模式,推动了行业从“粗放制造”向“精密制造”的转型升级。在未来,随着新材料、新工艺的不断涌现,真空定径设备将继续朝着更高精度、更智能化、更绿色化的方向发展,为塑料管材行业的高质量发展提供持续动力。对于生产企业而言,引入真空定径设备不仅是提升产品竞争力的必然选择,更是实现降本增效、可持续发展的战略举措。

牵引速度与挤出机的挤出速度严格匹配,若牵引速度过快,管材会被过度拉伸,导致外径偏小、壁厚变薄,甚至出现轴向裂纹;若速度过慢,管材在定径套内会产生堆积,导致外径偏大、表面出现波纹。现代牵引装置多采用变频调速电机驱动,配合精密的减速器和牵引轮,可实现m/min的无级调速,部分设备还配备了自动速度闭环控制系统,通过激光测径仪实时监测管材外径,自动调节牵引速度,确保生产过程的稳定性。真空定径套是设备的核心部件,其内壁的尺寸精度、表面光洁度和冷却水路的设计直接影响着管材的定型效果。定径套的材质一般采用铜或不锈钢,因为这些材料具有良好的导热性和耐磨性,能够保证冷却效果和使用寿命。定径套的长度根据管材的规格和挤出速度而定,通常在5米至2米之间,对于大口径或厚壁管材,定径套的长度会相应增加,以确保有足够的冷却和定型时间。

大型真空定径生产线价格,尺寸精度方面,优质设备生产的管材外径公差可控制在±1mm以内,圆度误差≤2mm/m,满足GB/TGB/T等国家标准的要求;生产效率方面,通过优化定径套结构、增强冷却能力和提高牵引速度,现代设备的生产速度较传统设备提升了30%%,例如小口径PVC管材的生产速度可达m/min,牵引速度与挤出机的挤出速度严格匹配,若牵引速度过快,管材会被过度拉伸,导致外径偏小、壁厚变薄,甚至出现轴向裂纹;若速度过慢,管材在定径套内会产生堆积,导致外径偏大、表面出现波纹。现代牵引装置多采用变频调速电机驱动,配合精密的减速器和牵引轮,可实现m/min的无级调速,部分设备还配备了自动速度闭环控制系统,